TIG-svejsning

Historie

Svejsemetoden blev udviklet i begyndelsen af 1940'erne i USA til de svært svejselige metaller magnesium og aluminium og var primært drevet af flyindustrien.

Oprindeligt brugte man helium som beskyttelsesgas, men det blev erstattet af argon, som er en billigere og i nogle henseender bedre beskyttelsesgas. De første elektroder var lavet af grafit eller wolfram, men de har udviklet sig over tid og fået bedre egenskaber takket være de legerede wolframmaterialer, der er blevet udviklet. Skrabestart var oprindeligt den generelle metode til at tænde lysbuen, men på grund af risikoen for forurening af svejsemetallet blev HF-tænding udviklet.

I dag er TIG-svejsning fuldt ud accepteret som svejsemetode og er meget udbredt, især i USA. På grund af sine mange positive egenskaber vil TIG fortsat være en vigtig svejsemetode i fremtiden. TIG-svejsning var tidligere kendt som argonsvejsning, men da argon nu bruges til en række svejsemetoder, er argonsvejsning derfor ikke et entydigt navn for en svejsemetode.

Oprindeligt blev TIG kun brugt til manuel svejsning, men med tiden har den udviklet sig mod mekaniske og automatiske løsninger og er nu almindelig i robotter, rørsplejseværktøjer, rørsvejsemaskiner og langsgående svejsemaskiner for at nævne et par eksempler.

TIG-svejsning

Generelt om TIG-svejsning

Princippet i TIG-svejsning

Ved TIG-svejsning dannes der en lysbue mellem en smeltet elektrode og arbejdsemnet. Elektroden, lysbuen, smelten og eventuelt tilsatsmateriale er beskyttet mod luftens påvirkning af en kemisk inaktiv beskyttelsesgas, som regel argon. Det mest almindelige er at bruge jævnstrøm med elektroden forbundet til den negative pol, men til letmetaller bruges der normalt vekselstrøm, da den har en oxidbrydende evne. Varmefordelingen ved jævnstrømssvejsning er sådan, at ca. 70 procent af varmen udvikles ved den positive pol, hvorfor elektroden normalt forbindes til den negative pol og emnet til den positive pol. Ved vekselstrømssvejsning er varmen ligeligt fordelt på polerne, dvs. 50 - 50 %.

Svejsning kan udføres ved simpelthen at smelte svejsemetallet, men det er mere almindeligt at bruge tilsatsmateriale, som ofte tilføjer legeringselementer til svejsemetallet og giver stærkere svejsninger. Den ikke-strømførende tråd fremføres separat fra siden, og i modsætning til MIG-svejsning kan andelen af varme og tilsatsmateriale kontrolleres.

Det er vigtigt at holde enden af tråden beskyttet mod luften, så den ikke oxiderer, og det er bedst at føre tråden helt ud til kanten af svejsebadet. Når svejsningen er færdig, skal den oxiderede ende skæres af inden næste start, så der ikke kommer unødvendige urenheder i svejsebadet.

For at starte svejsningen skal lysbuen tændes, hvilket normalt gøres med en HF-generator, der er indbygget i strømkilden. Ved DC-svejsning registrerer maskinen, når lysbuen er tændt, og slukker for HF-generatoren. Ved vekselstrømssvejsning slukkes lysbuen, hver gang strømmen har en nulgennemgang, så HF-generatoren skal være tændt hele tiden. HF-tænding har den ulempe, at den kan forstyrre radiokommunikation og elektronisk udstyr, som f.eks. computere, hvis de ikke er tilstrækkeligt beskyttet.

En anden måde at starte på er at skrabe elektroden mod emnet og løfte den, så tomgangsspændingen antænder lysbuen. Dette bruges på strømkilder uden HF (MMA). Skrabestart har den ulempe, at wolfram kan overføres til arbejdsemnet.

En tredje metode kaldes Lift-Arc, hvor elektroden placeres mod emnet, og der løber en meget lav, uskadelig strøm. Når elektroden derefter løftes, tændes lysbuen. Lift-Arc har ingen direkte ulemper.

Når svejsningen er startet, øges strømmen støt op til den indstillede værdi i en vis justerbar tid. Dette kaldes Slope-Up og bruges til at give svejseren mulighed for at komme i position med sin svejsepistol. Det forhindrer også, at elektroden får stød, og at wolfram sprøjter ud over arbejdsemnet. Slope-Up forlænger også elektrodens levetid. Når skråningen er færdig, er der dannet et smeltebad, og svejsningen kan begynde. Svejsning kan udføres med eller uden trimning af strømmen, og det kan også være nødvendigt at ændre den under processen.

I slutningen af svejseprocessen dæmpes strømmen støt ned til nul. Dette gøres for at undgå, at der dannes et krater til sidst. Når lysbuen er slukket, skal beskyttelsesgassen fortsætte i et stykke tid, afhængigt af strømmen og elektrodens diameter, for at beskytte smelten og elektroden mod oxidering.

Hvorfor bruge TIG-metoden?

Sammenlignet med andre metoder er den høje kvalitet af svejsningen et særligt træk ved TIG. TIG bruges hovedsageligt til at svejse rustfrit og andet højlegeret stål og ikke-jernholdige metaller, men den kan faktisk svejse alle materialer undtagen zink.

Med såkaldt fugeforberedelse kan TIG bruges på alle materialetykkelser, men har sin største anvendelse i tyndere materialer. God kontrol af varmetilførslen til emnet betyder, at selv små detaljer kan svejses.

Metoden giver et meget rent svejsemetal, hvor svejsningerne er meget jævne og fint afrundede, hvilket gør den meget anvendelig, hvor det visuelle udseende er vigtigt, og hvor der stilles høje krav til overfladeruhed.

Sammenlignet med MIG/MAG er TIG-svejsning en langsom metode, især på grovere materialer. Men i kombination med andre metoder kan man opnå en højere svejsehastighed og samtidig bevare kvaliteten.

Anvendelsesområder og applikationer

TIG som svejsemetode bruges hovedsageligt, hvor der er høje krav til svejsningens kvalitet, f.eks. i atom-, fødevare-, rumfarts- og offshoreindustrien.

Typiske anvendelsesområder for TIG-svejsning omfatter sammenføjning af rør og svejsning af rør i rørplader.

Karakteristik af TIG-svejsning

- Høj svejsekvalitet

- Mest velegnet til tyndvæggede materialer

- Alsidig metode, velegnet til mange

- forskellige materialer

- Jævn og glat svejsning

- Ingen sprøjt

- Gode tolerancer

- Kan nogle gange svejses uden tilsatsmateriale

- Ingen svejserøg

- Alle svejsetilstande

Dele og udstyr til TIG-svejsning

Strømkilden

Der findes forskellige strømkilder til TIG-svejsning. Den enkleste at bruge til manuel svejsning er en MMA-strømkilde, der bruges med en scratch-start. Den har en konstant strøm, der er egnet til TIG-svejsning. Strømmen skal være konstant og må ikke ændre sig, når lysbuespændingen ændres.

Der findes også dobbelte strømkilder, som kan håndtere både DC- og AC-svejsning.

MIG/MAG-strømkilder har en konstant spænding og kan ikke bruges til TIG-svejsning.

TIG-brännare

TIG-brænderen består af et brænderhoved, hvortil der er tilsluttet et kabel til svejsestrømmen og en slange til tilførsel af beskyttelsesgas. Afhængigt af den anvendte strøm afkøles elektrodeholderen med luft eller vand. Hvis der bruges vand, er der ekstra slanger til dette. Af naturlige årsager er vandkøling noget mere besværlig end luftkøling, men fordelene er ikke desto mindre større, og vandkøling er derfor mere almindelig. Luftkølede brændere kan tåle ca. 50-150 A, mens vandkølede brændere kan tåle 250-600 A.

Elektroden er fastgjort til en kobbertang, der overfører strømmen til elektroden. Spændetangen er fastspændt i en gaslinse eller elektrodedyse. Omkring denne er der en gashætte, som leder gasstrømmen til svejsningen. For at indsætte elektroden og skifte elektrode er der et bagdæksel, som er forseglet med en O-ring for at forhindre luft i at sive ind. Der er en tætningsring mellem gashætten og elektrodeholderen.

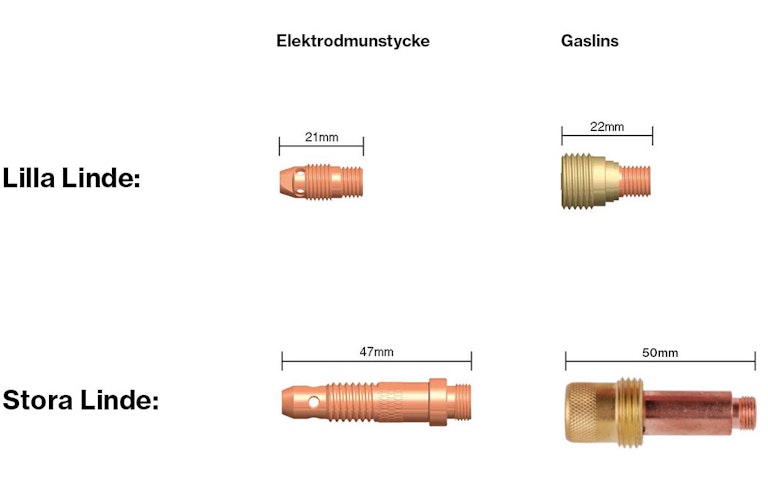

90% af det svenske marked for TIG-brændere består af to typer - Small og Large Linde. Det er nemmest at identificere, hvilket Linde-system du har, ved at kontrollere længden på elektrodedysen eller gaslinsen.

Lille Linde:

Elektrodedyse: 21 mm

Gaslinse: 22 mm

Stor Linde:

Elektrodedyse: 47 mm

Gaslinse: 50 mm

Lille Linde-system

Det lille Linde-system består af model 9 og 20 og deres ækvivalenter i andre fabrikater.

Model 9:

Luftkølet brænder på 125 A DC, velegnet til elektroder fra 0,5 mm op til 1,6 mm. 9 fås også med en ventil til gassen, til brug i maskiner, der ikke har HF, hvor elektroden skrabes. Brænderen kaldes da 9V.

Model 20:

Væskekølet brænder på 250 A DC, velegnet til elektroder fra 0,5 mm op til 3,2 mm. Model 20 svarer i størrelse til Model 9.

Store Linde

Store Linde-systemet består af modellerne 17, 18 og 26 og deres ækvivalenter i andre mærker.

Model 17:

Luftkølet brænder på 150 A DC, velegnet til elektroder fra 0,5 mm op til 2,4 mm. 17 er den mest almindelige brænder på markedet. Model 17 fås med gasventil til maskiner uden HF, 17V.

Model 26:

Luftkølet brænder på 250 A DC, egnet til elektroder fra 0,5 mm op til 4,0 mm. Model 26 fås med gasventil til maskiner uden HF, 26V.

Model 18:

Væskekølet brænder på 350 A DC, egnet til elektroder fra 0,5 mm op til 4,0 mm. Model 18 svarer i størrelse til model 26.

Dele og udstyr til TIG-svejsning

Gashætte

Gashætter fås i mange forskellige størrelser og udformninger. Som regel vælger man en gashætte, hvis indvendige diameter er ca. 4 gange elektrodens diameter. Jo mindre diameteren på gashætten er, jo hurtigere slipper gassen ud. Det er en fordel i rum med høj lufthastighed, men da gasstrålen er smallere, dækker den ikke så stort et område, hvilket kan være en ulempe ved f.eks. varmsvejsning. En større gasemhætte dækker et større område, men kræver en højere gasflowindstilling.

Elektrode

Elektroden, der bruges til TIG-svejsning, er lavet af wolfram, så den ikke smelter ved de temperaturer, der er involveret i processerne. Wolframelektroder har et smeltepunkt på 3410 °C og har en god elektrisk og termisk ledningsevne. Elektroder til TIG-svejsning fås i en række forskellige typer og dimensioner og vælges i forhold til den strøm, der anvendes. Som regel bør man bruge den mindst mulige elektrode for at opnå en koncentreret lysbue og dermed mindre smeltning og dybere indtrængning. Hvis man vælger en for grov elektrode til den anvendte strøm, vil det resultere i en ustabil lysbue.

Strømforbrug pr. mm materialetykkelse:

- Kobber (Cu): 75-80 A

- Aluminium (Al): 40-50 A

- Rustfrit stål: 30-40 A

- Stål/lavtlegeret: 30-40 A

Beskyttelsesgas

Under svejsningen skal elektroden, smeltebadet og det omgivende varme metal beskyttes mod luft. Der dannes oxider og nitrider, som giver en dårlig svejsning, hvis der kommer luft ind. Elektroden bliver også ødelagt, hvis den ikke er beskyttet af en beskyttelsesgas. Beskyttelsesgassens rolle er derfor at fortrænge luften og også at være kemisk inaktiv. Disse gasser kaldes inerte gasser (ædelgasser). Der bruges to ædelgasser i TIG-svejsning, argon (Ar) og helium (He).

Valget af beskyttelsesgas afhænger af mange faktorer, f.eks. materialetype, materialetykkelse, svejseposition, energibehov, svejseomkostninger og arbejdsmiljø. Gassen skal også fungere som strøm- og varmeleder og skal derfor have passende egenskaber. Gassen har også en kølende effekt på elektroden og smelten.

Beskyttelsesgassens effektivitet med hensyn til beskyttelse påvirkes af mange faktorer. Fastlæggelsen af en passende strømningshastighed skal ske fra sag til sag. Målet er naturligvis at bruge en strømningshastighed, der er så lav som muligt, men som stadig giver tilstrækkelig beskyttelse. En startværdi er ca. 8-10 liter/minut til normal svejsning. Ved varm svejsning skal flowhastigheden øges, og ved kold svejsning kan den reduceres.

Gaslinse

Lang fremføring af elektroden og store gaskapper kræver en højere strømningshastighed. Hvis omstændighederne tillader det, bør man bruge en gaslinse. Gaslinsen dirigerer flowet effektivt og betyder, at:

- Gasflowet kan reduceres med ca. 50%

- Elektrodefremspringet kan øges med 15-20 mm, hvilket gør det lettere at følge svejseprocessen og få adgang til trange steder

- Risikoen for svejsefejl på grund af modstand reduceres

Tjekliste til en god beskyttelsesgas:

- Korrekt flow

- Gaslækage

- Indtrængning af luft i gasslanger

- Korrekt hældning af pistolen

- Absorption af fugt i slangerne under stilstand

- Tilstrækkeligt tryk i gastanken

- For lang elektrodeudstikning

- Gaslinse

- Vandlækage i brænderen

- Træk i rummet

Svejseparametre

For at opnå et tilfredsstillende udseende og optimal kvalitet af svejsningen er der en række svejseparametre, der skal justeres. Nedenfor er en liste over disse parametre og deres effekt på svejsningen.

Højere pulsstrøm:

- Øget indtrængning

- Øget risiko for 6 o'clock underskæring

- Reduceret risiko for manglende sammensmeltning

Længere pulsstrøm:

- Reduceret gennemtrængning

- Øget risiko for ikke-koalescens

Længere pulstid:

- Øget gennemtrængning

- Øget risiko for undervækst ved kl. 6

- Mindsket risiko for ikke-unionisering

Kortere pulstid:

- Reduceret penetration

- Reduceret risiko for undervækst ved kl. 6

- Øget risiko for manglende fusion

Længere pausetid:

- Reduceret indtrængning

- Øget risiko for ikke-unionisering

Kortere pausetid:

- Øget gennemtrængning

- Øget risiko for underbeplantning kl. 6

- Mindsket risiko for ikke-sammenvoksning

Højere spænding:

- Mindre ruhed på svejsningen

- Reduceret risiko for ikke-smeltning af svejsningen

Lavere spænding:

- Øget ruhed på svejsningen

Øget trådfremføringshastighed:

- Øget ruhed på rodsiden

- Højere smeltehastighed

- Reduceret risiko for 6 o'clock underskæring

- Øget risiko for ikke-koalescens

Reduceret trådfremføringshastighed:

- Lavere smeltehastighed

- Øget risiko for underskæring kl. 6

- Reduceret risiko for manglende smeltning

Højere svejsehastighed:

- Reduceret indtrængning

- Reduceret ruhed på rodsiden

- Reduceret risiko for underskæring klokken 6

- Øget risiko for manglende sammenvoksning

Lavere svejsehastighed:

- Øget indtrængning

- Øget risiko for underskæring klokken 6